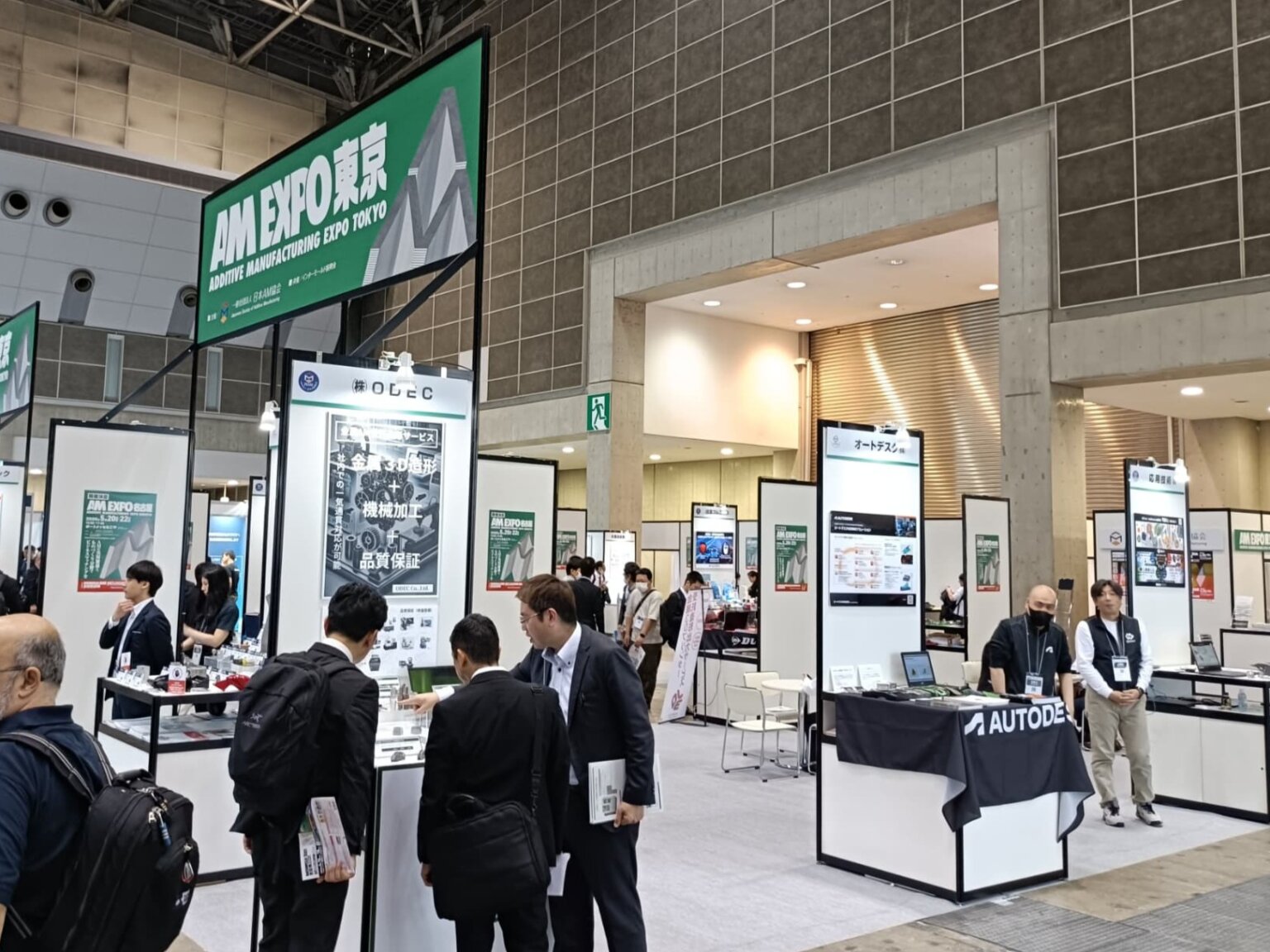

2025年4月16〜18日に東京ビッグサイトで「INTERMOLD 2025(第36回金型加工技術展)/金型展2025」(主催:一般社団法人日本金型工業会)と、併催として「AM EXPO 東京」(主催:一般社団法人日本AM協会)が開催された。ShareLabからは2日目の4月17日に丸岡が取材したので、その概要をお伝えする。(上記写真:AM EXPO会場全体 記者撮影)

目次

展示会概要

INTERMOLD 2025(インターモールド)は、東京、大阪、名古屋で開催される、金型やプレス加工に関する技術を展示する大規模な展示会で、金型メーカーや金型ユーザー、工作機械メーカーなどが集まり、新しい技術や製品をアピールし、商談を促進する目的で開催されている。またAM EXPOは2024年6月に名古屋で初開催され、今回東京で「AMの活用促進と、ものづくり分野でビジネスマッチングを。」をテーマに、3D関連技術を活用したものづくりの普及、AMの活用を促進し、ものづくり分野でこれらの技術とのビジネスマッチングを後押しする専門展として開催された。

AM EXPO 展示トピックス

今回は日本AM協会共同ブースで18社、自社ブースで11社、大手ユーザー事例や大学などの特別展示10ブースの展示があり、また多数の特別講演、オープンセミナーなども開催された。 出展企業やセミナーの概要は、日本AM協会ウェブサイトを参照されたい。展示は造形装置、受託造形サービス、設計解析ソフトウェアなど、AM活用に必要なツールの展示があり、日本AM協会の方によると1日目には500名以上の来場者があったとのことで、取材した際も来場者が熱心に説明を聞く姿が各ブースで見られた。

その中で大変興味深い展示のひとつとして、独立行政法人造幣局の展示内容を紹介する。展示パネルでは造幣局の仕事として、硬貨の製造、勲章・褒章および金属工芸品などの製造、貴金属製品の品位証明、貨幣セットやプルーフ貨幣セットの販売などの事業を紹介。またサンプルとして、AMによる貨幣セットのモックアップを展示した。また現在AM技術活用研究をしている例として、コインのベースとなる、アルミ合金や純銅、銅合金による円形加工品を展示。

コインの製造工程は詳しく知らなかったが、最後にコインとなる金属素材に、金型(ダイ)である「極印(こくいん)」の模様を圧力をかけて転写する。その極印を圧力転写で製造するための金型「種印(たねいん)」は、機械加工の痕跡等を手作業により彫り直し、模様を鮮明に仕上げるが、1つ作るのに約3か月かかる。しかし種印を極印に圧力転写するときに、文字の一部など微細な部分が欠けてしまうことがあり、手による肉盛り溶接で修復することは難しく、作り直す必要がある。これを精密なレーザーDED(指向性エネルギー堆積法)で局所肉盛り、手仕上げで補修が出来るよう研究開発をしている事例を下の写真の通り展示していた。これにより作り直す必要がなく、大きな工期短縮となるそうだ。

このように、長年の伝統により培われた工芸技術ともいえる造幣においても、新しい技術を活用し、変革改善していく造幣局の姿勢には見習うべき点もあるとともに、他の伝統的な製造分野にもAM活用の可能性が秘められていると気づかされた展示であった。

セミナートピックス

展示会場内の複数のセミナー会場で、AM関連含む数多くの講演、製品技術紹介、パネルディスカッションが開催された。その中で記者が聴講参加し、大変参考になった下記のパネルディスカッションの概要をお伝えする。

| 開催日時 4月17日(木)15:00~17:00 |

| 変化を拒む企業が消えていく時代:経営者の決断力が試される瞬間 Additive Manufacturingがあなたの会社を100年企業に脱皮させる |

| ファシリテーター: 株式会社バリュー・ファインダー 代表取締役 小柳 宏文 氏 株式会社金型新聞社 営業部長 山本 佳宏 氏 パネリスト: 株式会社豊田自動織機 生技開発センター 生技開発室 CSプロジェクト 兼コンプレッサ事業部 アルミ技術部 PL 佐藤 良輔 氏 株式会社キャステック 生産技術課 AM班 班長 細渕 夏未 氏 リョービ株式会社 ダイカスト研究開発部 参与 神 重傑 氏 株式会社フジ AM技術部 部長 吉田 夏樹 氏 株式会社日本精機 常務取締役 松原 雅人 氏 |

| 「うちは従来の方法で十分」「新技術の導入は時期尚早」。そう考えている企業が、次々と市場から姿を消しています。金属3Dプリンター技術の進化により、製造業の競争環境はかつてないスピードで変化しています。従来の加工技術では不可能だった金型の製造が、すでに社会実装され、ビジネスになっています。欧米の大手企業や国内の先行企業は、この変化に対応し、新たな競争優位性を確立しつつあります。一方で、「まだ様子を見る」「従来のやり方で十分」と考え、変化を拒んだ企業はどうなったでしょうか?市場の変化に適応できなかった企業は、徐々に競争力を失い、気づいたときには手遅れになっています。今、経営者の決断力が試されています。 本トークセッションでは、金属3Dプリンター技術の最前線を知る専門家や、先行導入で成果を上げている企業経営者を招き、「AM金型を使うと決めた背景、AM金型をどんな分野で、どう使っているか」「ビジネスベースに乗っているのか(採算は合っているのか)」「採算に合わせるための取り組み」「苦労しているにも関わらず、挑戦した、挑戦し続ける理由」といったテーマを徹底討論します。変化を恐れる企業は生き残れない。決断するのは、今しかない。市場の未来を見据えた経営判断ができる方は、ぜひご参加ください。(https://www.intermold.jp/seminar/から引用) |

まず上記のテーマの質問に対し、パネリストによる回答や自社での取り組み紹介があった。今回のパネリストは、ダイカスト金型製造や補修に関わる方々であり、その分野においての話題ではあったが、特に日本のAM活用の課題を改めて浮き彫りにし、その乗り越え方の実践的な方法を広く示した、他の分野にも大いに参考となる大変有意義な内容であった。また一般のパネルディスカッションと違い、パネリストが聴講者に質問したり、聴講者からの発言を多く引き出す構成で、対話型であったことは、世界的にAMに重要とされる対話の大事さを体現した点においても大変良い構成であった。

ここでは内容の要点だけを伝えるが、まず「採算は合っているか?」について、概ね「合っている案件と合わない案件が混在している」「事業は黒字または現状トントン」「単体や評価案件では合わないことがある」という回答で、合わせるための取り組みや苦労としては、「国内では顧客のハードルが高かったので、まず北米で実績を作り、それを国内に活用した」「装置、材料の価格が高く、金型コストは2倍前後となるが、生産性向上、不良削減、型寿命向上で利益が出ることを示す」「まず顧客での実績を作り、リピート案件で利益を出す」「使いたい人と使いたくない人が議論して効果のあるものだけ作り、効果があったから続いている」という回答が印象に残った。また聴講者からは、「AM導入をしたいけれども難しい、期待利益を数字で表してもらわないと社内説得が出来ない」など、国内で多くの企業が共通で持つ現実的な悩みが示され、それに対しては「人が重要。最後まで立ち上げが出来る適任者が必要」「国や自治体の補助金を活用」「課題解決は自社だけでは無理なので、スペシャリスト企業と組み、お互いのメリット尊重すること」など、実践的な回答があった。

その他、自動車の車体に使われ始めているギガキャストなど、強度保証要求含めダイカスト部品や金型へのニーズや要求が変化し、その対策やコストダウンにAMが有用であること、AMを導入した聴講企業からも「導入前は自動車メーカ1社に依存しており、EV化の危機感から補助金を使い導入。結果工程納期短縮効果の上、顧客も受注金型種類も増え、航空宇宙へ販路も増えた」という声もあり、製造企業をとりまく環境変化への対応にAMが活用できる事実も示された。

インターモールド展示トピックス

インターモールドは主に金型製造に関係する、多種多数の製品やサービスが展示されていた。その中にはAM関連の材料、受託サービスに関する展示も複数あった。その中で、中小製造企業のAM活用例として参考となるであろう展示があったので、トピックスとして荒木技研工業株式会社(神奈川県横浜市)の展示を取り上げる。

荒木技研工業のブースは、「まんてんプロジェクト」という、2003年に神奈川異業種グループ連絡会議が神奈川・東京を主体として全国の中小企業に参加を呼びかけ設立した、航空宇宙関 連部品を開発・製造するための「航空宇宙関連部品調達支援」コンソーシアムの共同出展のひとつであった。最初はAMに関する展示と気づかなかったが、よく見るとサンプルは金属AMで製造されており、かつパイプ表面のみならず、内部も非常にきれいに研磨されていたことに驚き、同社代表取締役 荒木 将式 氏に話を伺った。

同社は創業50周年を迎えた、金属管の塑性・溶接加工および管加工機械開発を行う従業員15名の企業で、約5年前にAconity3D社(ドイツ)のレーザーPBF(粉末床溶融結合法)金属3Dプリンターを補助金により導入した。自社で最適な粉末材料や造形条件を研究し、 塑性・溶接加工では難しいマニホールド(分岐管)が出来た。しかし数年間は顧客企業に価値を認めてもらえず苦労したが、パイプ内外部を特殊なバフ研磨で仕上げる企業と、研磨しやすい材料や造形条件を共同研究開発し、受注できるようになったとのことであった。加えて、単にAM製造だけでなく、社員の高い溶接技能により、従来工法のパイプとの接合もできる。さらに最近、海外企業とのビジネスマッチングサイトを経由して、全く縁のなかったインドの企業から問い合わせが来たそうだ。

このように、専門的な製造小企業が事業継承や発展の課題に対し、補助金を利用してAM装置を投資導入し、かつ自社で足りない技術課題は社外の専門企業と共同で解決し、自社の得意技能も活かしながら、本業の新たな発展や海外顧客の新規開拓にもつなげている例は、高い専門的な製造技術を持つ日本国内の多くの中小企業にとって、大いに参考になるのではないだろうか。また、流体を移送するパイプは古典的で汎用の製品ではあるが、そこにAM活用の新たな可能性があることを知り、他の似た製品分野でも、まだ未開拓のAM活用法がある可能性を再認識した展示であった。

まとめ

まず金型やプレス加工に関する専門展示会で、長年の歴史があるインターモールド内で、AM EXPO 東京というAM専門併催展が開催されたことは、国内でもAMが工作機械の一部として認識、活用され始めていることの証でもあり、一方でセミナーでも示されたように、多くの企業にとってAM導入活用の現実課題も見えた展示会であった。実はインターモールドの特別展示として、テスラ社の電気自動車「モデルY」の分解調査結果が展示され、なかなか見ることが出来ない車体や電池の内部を見ることが出来た。そこでは既存の自動車と違うモジュールや車体構造、アルミダイカストや樹脂部品が使われ、自動車部品製造が大きく変わりつつあることを実感できた。AMに限ることではないが、このような変化に対応または好機と捉えて、具体的に動いている企業と、様子見含めて動けていない企業の差もあらためて垣間見えた展示会であった。今後も単に情報収集ではなく、全体の変化、他社の動きを見て自社の動きに変えるきっかけとして、展示会への積極的な出展または調査を勧めるとともに、ShareLabでも継続して伝えていきたい。

設計者からAMソフトウエア・装置販売ビジネスに20年以上携わった経験と人脈を基に、AMに関わるみなさんに役立つ情報とつながりをお届けしていきます。